Le raccord rapide de compresseur conditionne directement le débit d’air, l’étanchéité et le confort d’utilisation de vos outils pneumatiques. Pour bien le choisir, vous devez surtout vérifier la compatibilité des profils (type européen, ISO, etc.), des diamètres et des filetages, ainsi que la pression et le débit supportés. Dans la suite de l’article, nous détaillons les différents types de raccords rapides, les erreurs fréquentes à éviter et les bonnes pratiques d’installation pour sécuriser et simplifier vos manipulations au quotidien.

Comprendre le rôle du raccord rapide sur un compresseur

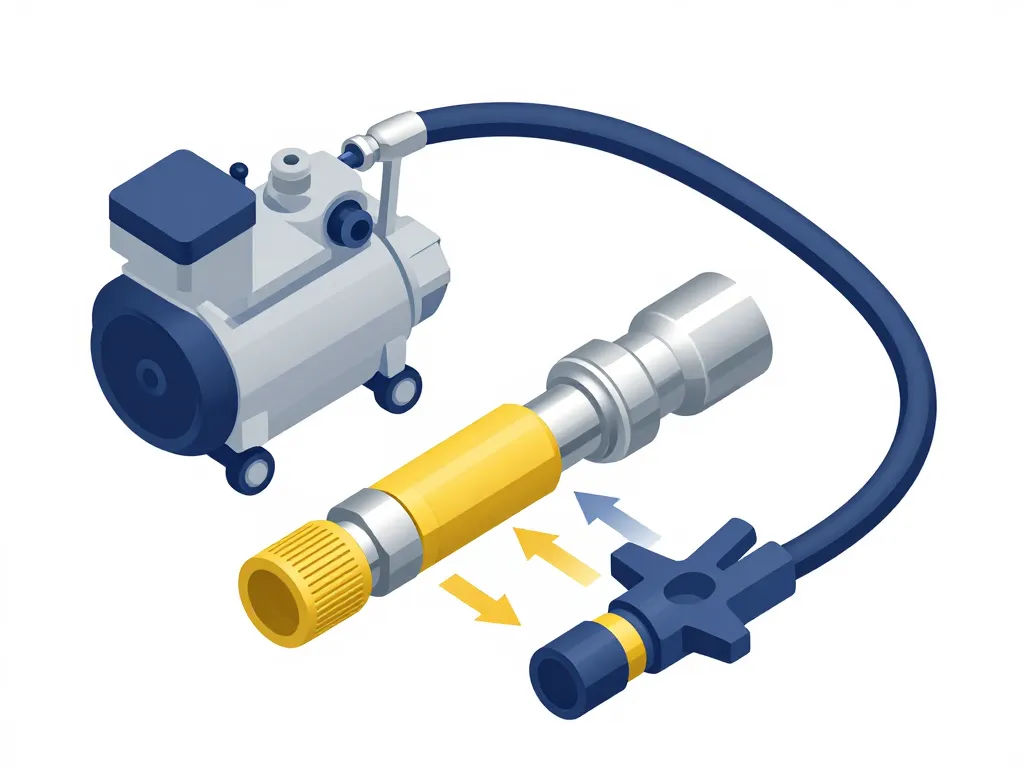

Avant de comparer les modèles, il est important de saisir ce que fait réellement un raccord rapide d’air comprimé dans votre installation. C’est lui qui assure la connexion étanche entre compresseur, tuyau et outil, tout en permettant un branchement et un débranchement rapides et sûrs. Cette partie pose les bases : fonctions, composants essentiels et risques liés à un mauvais choix.

Comment fonctionne concrètement un raccord rapide d’air comprimé sur compresseur ?

Le raccord rapide compresseur fonctionne sur un principe de verrouillage automatique par simple poussée. La partie femelle contient un mécanisme à billes ou à griffes qui retient la partie mâle une fois insérée. Lors de l’accouplement, le joint interne se positionne pour garantir l’étanchéité sous pression. Certains modèles intègrent un système de soupape de sécurité qui coupe automatiquement le flux d’air lors de la déconnexion, tandis que d’autres laissent échapper l’air résiduel.

Ce fonctionnement rapide permet de changer d’outil en quelques secondes sans nécessiter de clé ou d’outil supplémentaire. La pression interne maintient l’ensemble verrouillé pendant l’utilisation, et seule une action manuelle sur la bague ou le manchon de libération permet la déconnexion. Ce système réduit considérablement le temps perdu lors des changements d’équipement sur un chantier ou en atelier.

Les éléments qui composent un raccord rapide et leurs rôles respectifs

Le corps principal d’un raccord rapide compresseur est généralement fabriqué en laiton chromé pour un usage occasionnel, ou en acier trempé voire en inox pour les environnements exigeants. Le laiton offre une bonne résistance à la corrosion à moindre coût, tandis que l’acier supporte des pressions et des chocs plus importants.

Le joint torique en caoutchouc NBR ou en polyuréthane assure l’étanchéité à l’interface de connexion. Sa qualité détermine la longévité du raccord et sa résistance aux variations de température. Les billes ou griffes de retenue maintiennent mécaniquement les deux parties assemblées sous pression. Enfin, la partie de connexion peut être filetée (pour visser sur le compresseur ou l’outil) ou cannelée (pour glisser sur un tuyau avec collier de serrage).

Pourquoi le bon raccord rapide influe sur performance, sécurité et confort

Un raccord sous-dimensionné crée un goulot d’étranglement dans votre circuit d’air comprimé. Si votre compresseur délivre 250 litres par minute mais que votre raccord ne laisse passer que 150 litres, vos outils fonctionneront en sous-régime. Cette perte de débit se traduit par une baisse de puissance sur une clé à chocs ou un temps de travail allongé avec une ponceuse pneumatique.

Sur le plan sécurité, un raccord de mauvaise qualité peut se désolidariser sous la pression, projetant violemment le tuyau. Les fuites d’air non contrôlées génèrent du bruit et peuvent propulser des particules. Un raccord adapté intègre des mécanismes de sécurité qui limitent ces risques et protègent l’utilisateur lors des manipulations quotidiennes.

Côté confort, un raccord rapide bien choisi rend les interventions fluides : connexion intuitive d’une seule main, déconnexion sans effort excessif, absence de vibrations parasites. Ces détails font toute la différence quand vous changez d’outil une dizaine de fois par jour en atelier automobile ou sur un chantier de construction.

Choisir le bon raccord rapide compresseur pour votre installation

Pour sélectionner le bon raccord rapide compresseur, vous devez concilier compatibilité mécanique, niveau de pression, débit d’air et type d’usage (occasionnel, intensif, professionnel). Cette section vous aide à décrypter les standards (profil européen, ISO, industriel), les diamètres usuels et les filetages courants. Vous pourrez ainsi acheter les bons raccords dès le premier coup, sans mauvaise surprise au montage.

Quels sont les principaux types de raccords rapides et profils disponibles ?

Le profil européen (aussi appelé Euro ou type A) est le plus répandu dans le bricolage et les petites installations. Il se caractérise par une forme conique et convient parfaitement aux compresseurs domestiques jusqu’à 10 bars. Le profil ISO 7241-1 série A (anciennement ARO) offre un débit supérieur et équipe souvent les installations professionnelles. Il supporte généralement des pressions jusqu’à 16 bars.

Le profil industriel (type Orfs) privilégie le débit maximal et la robustesse pour les usages très intensifs dans l’industrie automobile ou aéronautique. Certaines marques comme PCL, Rectus ou Stäubli proposent également des profils propriétaires optimisés pour leurs gammes d’outils. Ces différents profils ne sont pas interchangeables : une partie mâle de profil européen ne s’enclenchera jamais correctement sur une partie femelle ISO.

| Profil | Usage typique | Pression max | Débit |

|---|---|---|---|

| Européen (type A) | Bricolage, petits ateliers | 10 bars | Standard |

| ISO 7241-1 série A | Professionnel, industrie | 16 bars | Élevé |

| Industriel Orfs | Usage intensif | 20 bars | Très élevé |

Diamètres, filetages et compatibilités entre compresseur, tuyaux et outils

Le diamètre intérieur du passage d’air détermine le débit disponible. Les raccords rapides courants proposent des passages de 6, 8 ou 10 mm. Un tuyau de 8 mm avec un raccord de 6 mm perdra une partie de son potentiel de débit. Pour une utilisation optimale, alignez le diamètre du raccord avec celui du tuyau et vérifiez que vos outils peuvent exploiter ce débit.

Les filetages standards en France sont le BSP (British Standard Pipe) en 1/4″ pour les petits compresseurs, 3/8″ pour les modèles moyens et 1/2″ pour les installations puissantes. Vous trouverez aussi des filetages métriques comme le M14 ou M20. Vérifiez impérativement le type de filetage avant l’achat : un filetage mâle 1/4″ NPT (américain conique) ne se vissera pas correctement sur un filetage femelle 1/4″ BSP (cylindrique).

Pour les tuyaux, deux systèmes coexistent : les embouts cannelés qui glissent dans le tuyau avec un collier de serrage, et les raccords à visser pour les tuyaux équipés de filetage. Les embouts cannelés s’adaptent mieux aux tuyaux souples en PVC ou polyuréthane, tandis que les raccords vissés conviennent aux tuyaux rigides en nylon spiralé.

Comment choisir un raccord rapide adapté à la pression et au débit d’air ?

Chaque raccord rapide possède une pression de service maximale indiquée par le fabricant, généralement entre 8 et 20 bars. Si votre compresseur affiche 8 bars en pression maximale, un raccord prévu pour 10 bars offre une marge de sécurité suffisante. Pour un usage professionnel avec des pics de pression, privilégiez des raccords certifiés pour 15 ou 16 bars.

Le débit s’exprime souvent en litres par minute ou en coefficient Cv (capacité d’écoulement). Un raccord rapide standard de 6 mm laisse passer environ 1200 litres par minute sous 7 bars, tandis qu’un modèle de 10 mm peut atteindre 3000 litres par minute. Pour une ponceuse excentrique qui consomme 200 litres par minute, un raccord de 6 mm suffit. En revanche, une sableuse industrielle qui demande 500 litres par minute nécessite au minimum un raccord de 8 mm.

Pour les outils très gourmands comme les clés à chocs de 3/4″ ou les marteaux burineurs, optez pour des raccords à grand passage avec des corps renforcés. Ces modèles professionnels coûtent plus cher à l’achat mais évitent les baisses de performance et les échauffements du circuit qui réduisent la durée de vie de l’ensemble de votre installation.

Installer et utiliser vos raccords rapides d’air comprimé en toute sécurité

Une fois le bon raccord rapide sélectionné, son installation doit être soignée pour garantir l’étanchéité et éviter les à-coups dangereux au débranchement. Cette partie aborde la pose sur le compresseur, le tuyau et les outils, ainsi que les bonnes pratiques de manipulation sous pression. Vous y trouverez aussi des réponses concrètes aux questions fréquentes sur les fuites, les mélanges de standards et la maintenance.

Quelles étapes suivre pour monter un raccord rapide sur un compresseur ?

Commencez systématiquement par débrancher électriquement le compresseur et actionnez la purge pour vider complètement la cuve. Même avec un manomètre à zéro, de l’air résiduel peut subsister dans les canalisations. Attendez que le sifflement cesse totalement avant d’intervenir sur les raccords.

Nettoyez les filets de la sortie du compresseur avec une brosse métallique pour retirer d’éventuels résidus. Enroulez 3 à 4 tours de ruban téflon blanc (PTFE) dans le sens du vissage, ou appliquez une fine couche de pâte d’étanchéité spéciale air comprimé. Vissez le raccord rapide compresseur à la main jusqu’en butée, puis serrez d’un demi-tour supplémentaire avec une clé adaptée. Un serrage excessif peut fissurer le corps en laiton ou endommager le filetage.

Remettez le compresseur sous tension et laissez-le monter en pression. Vérifiez l’absence de fuite en appliquant de l’eau savonneuse sur le filetage : si des bulles se forment, desserrez légèrement, ajoutez du téflon et resserrez. Cette vérification simple évite les pertes d’air silencieuses qui surconsomment de l’électricité et fatiguent prématurément le moteur.

Raccord rapide sur tuyau d’air : fixation, étanchéité et tests de fuite

Pour un tuyau souple, choisissez un embout cannelé au bon diamètre (6, 8 ou 10 mm selon votre tuyau). Trempez l’extrémité du tuyau dans l’eau chaude quelques secondes pour l’assouplir, puis enfoncez fermement l’embout cannelé jusqu’à la butée. Positionnez deux colliers de serrage à vis ou à oreilles, espacés de 1 à 2 cm, et serrez-les progressivement en alternance pour répartir la pression uniformément.

Sur un tuyau rigide avec embout fileté, le principe reste identique à la pose sur le compresseur : téflon ou pâte, vissage manuel puis serrage mesuré. Pour les installations fixes murales, pensez à ajouter un point de fixation du tuyau tous les 2 mètres afin d’éviter que le poids ne sollicite le raccord et ne crée des micro-fuites.

Le test de fuite à l’eau savonneuse reste la méthode la plus fiable : badigeonnez généreusement toutes les zones de raccordement avec une éponge imbibée. Laissez le système sous pression quelques minutes. La moindre fuite se manifeste par des bulles continues. Pour les installations professionnelles, un détecteur de fuite ultrasonique permet de repérer même les fuites inaudibles qui gaspillent plusieurs dizaines de litres d’air par jour.

Comment brancher et débrancher vos outils pneumatiques sans risque ni à-coups

Avant chaque connexion, vérifiez visuellement que les parties mâle et femelle sont propres et non endommagées. Un grain de poussière ou un éclat métallique peut compromettre l’étanchéité. Alignez les deux parties dans l’axe et poussez fermement jusqu’au clic de verrouillage. Tirez légèrement sur l’outil pour confirmer que le raccord est bien enclenché.

Pour débrancher en toute sécurité, relâchez d’abord la gâchette de l’outil et attendez que la pression interne baisse. Sur une installation avec robinet intermédiaire, fermez-le avant de manipuler le raccord. Tenez fermement le tuyau d’une main près du raccord pour absorber la réaction, puis tirez la bague de déverrouillage de l’autre main. Laissez l’air s’échapper progressivement sans lâcher brutalement le tuyau.

Sur les chantiers poussiéreux (ponçage, sablage), un coup d’air rapide sur les parties mâle et femelle avant reconnexion prolonge significativement la durée de vie des joints. Cette habitude simple évite que du sable ou de la limaille ne vienne rayer les surfaces d’étanchéité. Pour les environnements très sales, il existe des capuchons de protection à clipser sur les raccords inutilisés.

Résoudre les problèmes courants et optimiser la durée de vie de vos raccords rapides

Même avec de bons raccords rapides, fuites, usure et incompatibilités peuvent apparaître au fil du temps. Cette dernière partie vous aide à diagnostiquer les principales pannes : joints fatigués, profils incompatibles, matériaux inadaptés aux conditions d’usage. Vous y verrez aussi comment entretenir vos raccords rapides pour prolonger leur durée de vie et garder un réseau d’air comprimé fiable.

Pourquoi votre raccord rapide compresseur fuit et comment y remédier efficacement ?

Les joints toriques en caoutchouc se durcissent avec le temps et les variations de température. Après deux ou trois ans d’usage régulier, ils perdent leur élasticité et ne garantissent plus l’étanchéité parfaite. Le remplacement du joint coûte quelques euros et se fait en quelques minutes : démontez le raccord, retirez l’ancien joint avec une pointe fine, nettoyez la gorge et installez le nouveau joint légèrement graissé avec de la graisse silicone.

Une fuite au niveau du filetage provient souvent d’un serrage insuffisant ou d’un téflon mal posé. Si vous avez enroulé le ruban dans le mauvais sens, il se déroule pendant le vissage et ne remplit pas sa fonction. Démontez complètement, nettoyez les filets, réappliquez correctement le téflon et serrez avec le couple approprié. Pour les raccords qui fuient de façon récurrente malgré un joint neuf, vérifiez que la portée d’étanchéité n’est pas rayée ou déformée.

Les chocs violents (chute d’un outil, écrasement par un engin) peuvent déformer légèrement le corps du raccord sans que ce soit visible à l’œil nu. Cette déformation microscopique suffit à empêcher le contact parfait des surfaces d’étanchéité. Dans ce cas, le remplacement complet du raccord rapide compresseur reste la seule solution fiable et sécuritaire.

Peut-on mélanger différents types de raccords rapides sur une même installation ?

Techniquement, vous pouvez utiliser simultanément plusieurs profils de raccords dans votre atelier, mais cela complique sérieusement l’organisation. Imaginez un atelier automobile avec des raccords européens sur le compresseur principal, des raccords ISO sur l’outillage professionnel et des raccords industriels sur les postes de peinture. Vous devrez multiplier les adaptateurs, doubler certains tuyaux et former tous les utilisateurs aux différences.

Les adaptateurs mâle-femelle permettent de relier deux profils différents, mais chaque adaptateur ajoute un point de fuite potentiel et une perte de charge. Sur une chaîne de trois adaptateurs, la chute de pression peut atteindre 0,5 à 1 bar, ce qui pénalise les performances des outils. Pour les besoins ponctuels (location d’un outil spécifique, intervention d’un prestataire), gardez quelques adaptateurs de secours.

L’approche la plus rationnelle consiste à standardiser progressivement votre parc sur un profil unique, généralement européen pour le bricolage ou ISO pour le professionnel. Lorsqu’un raccord ancien nécessite un remplacement, profitez-en pour passer au standard choisi. En deux ou trois ans, vous aurez homogénéisé l’installation sans investissement massif d’un seul coup.

Entretien régulier des raccords rapides pour préserver débit, sécurité et confort

Un nettoyage rapide après chaque session de travail salissante prolonge considérablement la durée de vie des mécanismes. Soufflez l’intérieur du raccord avec de l’air comprimé pour évacuer les poussières, puis essuyez les surfaces externes avec un chiffon légèrement huilé. Cette couche fine d’huile protège contre l’oxydation dans les environnements humides comme les ateliers de carrosserie ou les chantiers extérieurs.

Tous les six mois en usage intensif, démontez les raccords rapides pour inspecter les billes de retenue et les ressorts. Des billes piquées par la corrosion ou des ressorts affaiblis compromettent le verrouillage et augmentent le risque de déconnexion intempestive. Remplacez systématiquement les pièces d’usure disponibles en kit chez les fabricants sérieux comme Prevost, Fiac ou Stanley.

Pour les installations fixes en atelier, un contrôle annuel complet du réseau d’air comprimé permet d’identifier les fuites silencieuses qui passent inaperçues au quotidien. Un compresseur qui redémarre toutes les 5 minutes alors qu’aucun outil n’est branché signale une fuite importante quelque part. Un audit méthodique avec test au manomètre de chaque tronçon localise rapidement le ou les raccords défaillants et vous fait économiser plusieurs dizaines d’euros d’électricité par an.

En suivant ces principes de sélection, d’installation et d’entretien, vos raccords rapides de compresseur vous offriront des années de service fiable. Vous gagnerez en productivité grâce aux connexions rapides, en sécurité grâce à l’étanchéité préservée, et en confort grâce à des manipulations fluides au quotidien. L’investissement initial dans des raccords de qualité adaptés à votre usage se rentabilise rapidement par la réduction des pannes, des pertes d’air et du temps perdu en interventions correctives.

- Raccord rapide compresseur : bien choisir et utiliser vos connexions d’air - 16 février 2026

- Quand enlever le scotch de peinture pour un résultat net - 16 février 2026

- Faire mûrir des tomates à l’intérieur : méthodes simples et efficaces - 15 février 2026